GFXケーススタディー#3 GFXシリーズ編

今回はGFXの各製品をご紹介致します。

【HepcoMotionイギリス本国の記事を翻訳しております。原文をお読みになりたい方はHepcoMotion and Beckhoff update the well-renowned GFX/XTS System to cater for more industries, more applications and more customers – HepcoMotionからご覧ください】

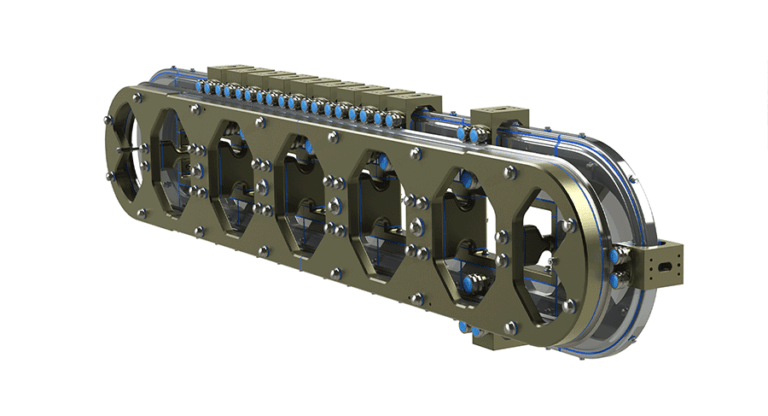

Beckhoff XTSドライブシステム用のハイエンド機械フレームワークである HepcoMotionのGFX は、5年以上前に誕生して以来、ますます強力になってきました。

GFXは、可動子とワークピースに作用するかなりのプロセス力を吸収し、搬送経路を提供し、モーターモジュールに沿って可動子を機械的に定義された速度で高精度にガイドします。XTSドライブでは可動子を個別に制御できるため、異なる所要時間の作業プロセスを組み合わせたり、製品やプロセスを変更したり、必要に応じてワークステーションを追加または削除したりできます。GFX/XTSは、動作プロファイルと長期耐久性の要件が特に厳しい、より高負荷の XTSアプリケーションに最適なシステムとして急速に採用されています。HepcoMotionとBeckhoffは、お客様の要求に応えて、より多くのアプリケーション、より多くの業界、より多くの顧客に対応するために、GFX/XTSシステムの共同開発を継続しています。

GFX/XTSシステムには、高荷重アプリケーション向けのソリューションであるHi-Drive、可動子を軽量化したAgile、湿った環境での操作のためのHygienic System、独創的なトラック切り替えソリューションであるTrack Management Systemという4つの新しい開発があります。(2024年現在は、可搬重量40kgのGFX-rも販売されています)

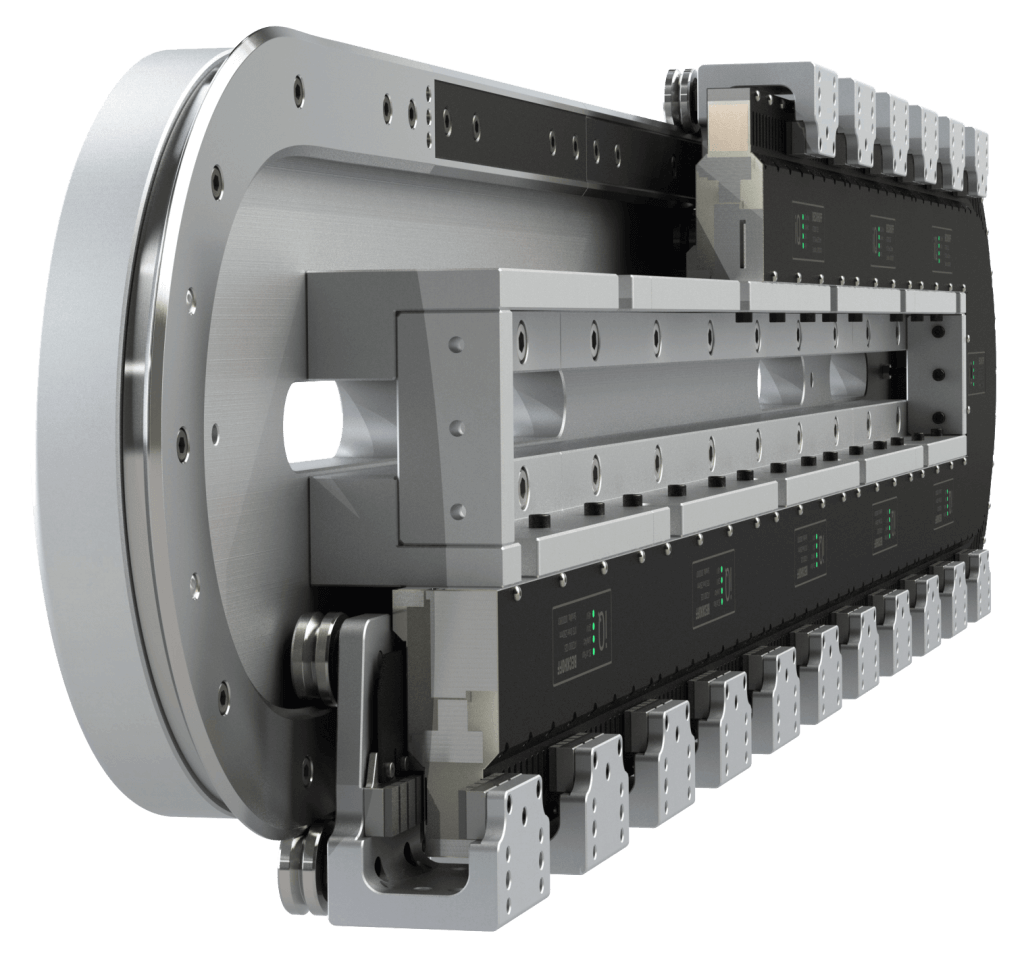

Hi-Drive

標準のGFX/XTSシステムの荷重容量は最大数kgです。可動子をペアにすると最大10 kgになります。多くの用途ではこれで十分ですが、より高い荷重が必要な状況もあります。たとえば、自動車のサブアセンブリラインでは、各作業ステーションで質量が追加され、生産ラインの最後に重い質量が発生します。したがって、システムは速度と精度を提供する必要がありますが、GFX/XTS などのシステムでこれまで可能だったよりも高い荷重で対応する必要があります。

市場の需要に直接応えて、HepcoMotionとBeckhoffは新しいGFX Hi-Driveを開発しました。Hi-Driveはより堅牢な可動子を提供し、より大きなマグネットを使用することで駆動力も増加します。その結果、利用可能なリニア駆動力によってパフォーマンスが損なわれることなく、より重い荷重を移動できるシステムが実現しました。可動子1台あたり最大20kgの全体荷重 (製品、ツール、プロセス負荷を合わせた負荷) に対応するように設計されたHi-Driveは、最大速度4m/s、最大加速度40m/s² を実現できます。

Hi-Driveは、標準のGFX/XTSシステムと同じ精度と再現性を備え、2倍の容量を処理できます。さらに、Beckhoffの特定の「ペアリングプロトコル」XTSコーディングを使用してTwinCATでプログラムすると、2つの可動子を積み重ねて機械的にリンクされた構成でペアにすることができ、最大40kgの単一の駆動軸を実現できます。10極可動子は200Nを超える駆動力を提供し、7極は約150Nを提供します。

Hi-Drive可動子には7極と10極のマグネットアレイが組み込まれているため、XTSはより大きな駆動力を生成するか、モーターモジュールでの発熱を抑えながら同じ駆動力を生成することができます。

Agile

より高い負荷を必要とするアプリケーションごとに、より高速な速度を必要とするアプリケーションがあります。ここで新しいGFX Agileの出番です。GFX Agileは軽量かつ高速になるように設計されています。ベアリングは小型で質量も少ないため、可動子は最高速度まで加減速したりします。

そのため、移動時間が大幅に短縮され、スループットが向上します。プロセス負荷がほとんどまたはまったくない250g未満の総荷重 (製品とツールを合わせた) 用に設計されたGFX agileは、Beckhoffの特定の「ロック解除」XTSコーディングを使用して TwinCATでプログラムすると、最大速度6m/s、加速度200m/s² を超えることができます。

GFX Agileはエネルギー消費量が少ないため、モジュール内で発生する熱も少なく、従来の可動子では XTS駆動システムの加速または速度プロファイル容量に必要なエネルギーを多く必要とする熱的に制限されたアプリケーションでスループットを高めることができます。システム全体の長さを短くして同じスループットを達成することもできるため、貴重なスペースを節約できます。スループットの最大化に重点を置いた軽量アプリケーションを対象とするGFX Agileは、たとえば小さな菓子や医薬品の包装や充填に最適です。

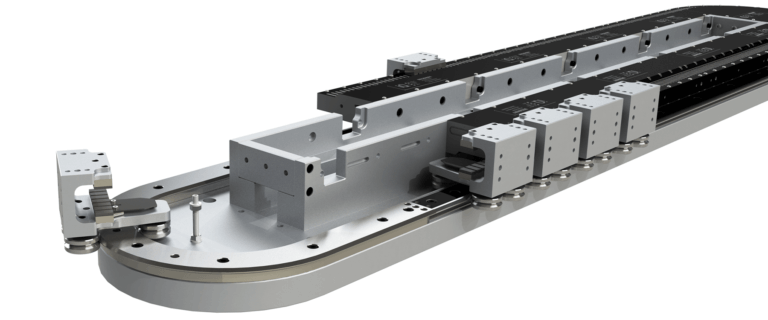

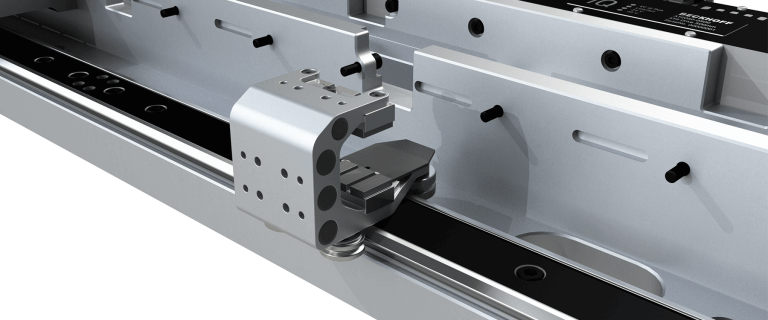

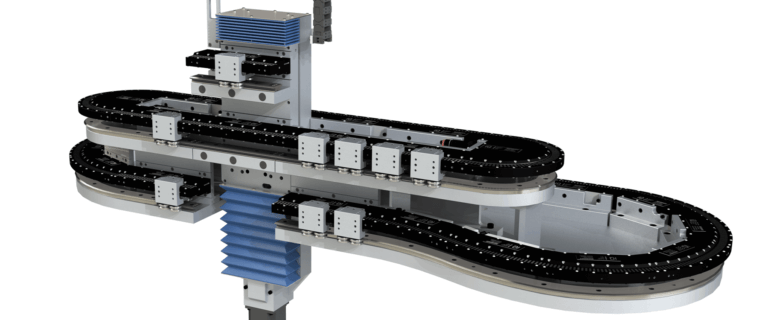

Track Management System

次の開発はトラック管理システム (TMS) です。これは、2つのシステムをシームレスに接続し、GFX システム間での可動子の移行を容易にする巧妙な設計です。連続運転中、TMSのおかげで可動子を回路から切り替えたり、二次回路に移動したりすることができます。これにより、メンテナンスのために可動子を取り外したり、システムを再構成したり、システム間で可動子を移動して追加プロセスに対応したりすることができます。TMSには多くの潜在的な用途があり、高速運転中に切り替えられるため、スループットを最大化できます。精密ボールねじ駆動の転送スライドセクションは、0.4 秒という短いサイクルタイムからサブミクロンの再現性までを実現できます。

スペースの最適化は、TMSのもう1つの主要な利点です。フットプリントは同じままですが、2つの生産ラインを垂直に並べて並行に稼働させることで、生産量を2倍にすることができます。スループットを最大化したいアプリケーションでは、これは非常に有利です。TMSは、電気自動車のバッテリー生産などのアプリケーションで非常に人気があります。このシステムはスペースを節約できるだけでなく、製品を単一の方向に維持できるため、EV バッテリー生産に有利です。

Hygienic Design

最後にご紹介する開発は、GFXトラックシステムのバリエーションであるGFX Hygienic Designです。これは、BeckhoffのHygienic Design XTS モーターおよびマグネットとの使用に適しています。主に食品および製薬業界、液体の処理および充填において、幅広い新しい用途を開拓する GFX Hygienic Designは、好評を博すものと期待されています。

お客様のさまざまなニーズに合わせて、2つのバージョンのシステムが用意されています。クリーンダウンとウォッシュダウンです。

Cleandown

ウェットクリーニングに適したこのシステムは、標準のGFXと非常によく似た構造を使用していますが、HD (Hygienic Design) モーターに適合するように特別な可動子本体とモーター取り付けハードウェアで変更されています。表面の汚染を除去するために無害な液体によるウェットクリーニングが必要なシステムである、製薬、食品、その他のプロセスで使用するように設計されています。

Washdown

発泡剤、高温洗浄、高圧洗浄を含む定置洗浄 (CIP) 操作用に設計されています。構造により、すべての表面に完全にアクセスでき、プール トラップが除去され、すべてのコンポーネント間のジョイントが密閉され、ベアリングはソリッド カバーとラビリンス シールによって潤滑剤の流出から保護されています。すべての留め具は密閉されており、プール トラップを最小限に抑え、クリーニング プロセスを容易にするように設計されています。

記事の内容が一冊で分かるGFXカタログはこちらからダウンロードできます。